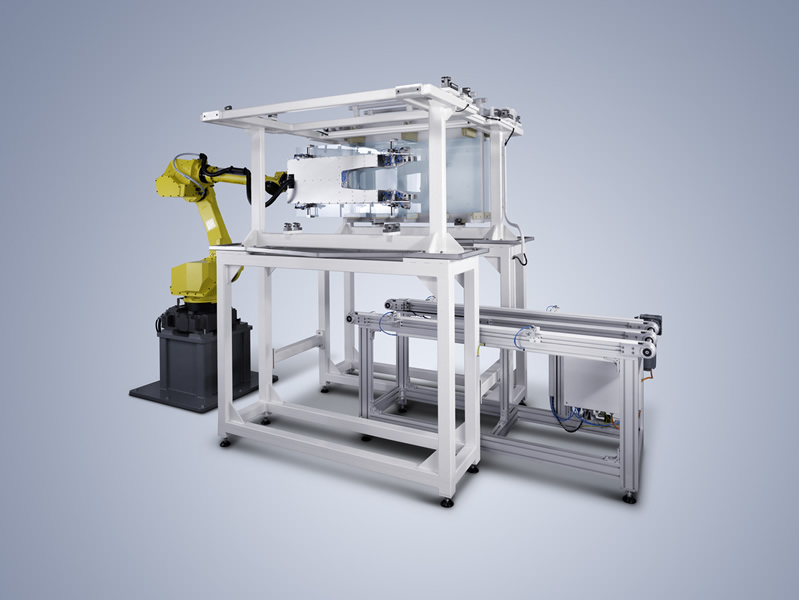

Automatisiertes Be- und Entladen von Spritzgussteilen durch die bs Gruppe

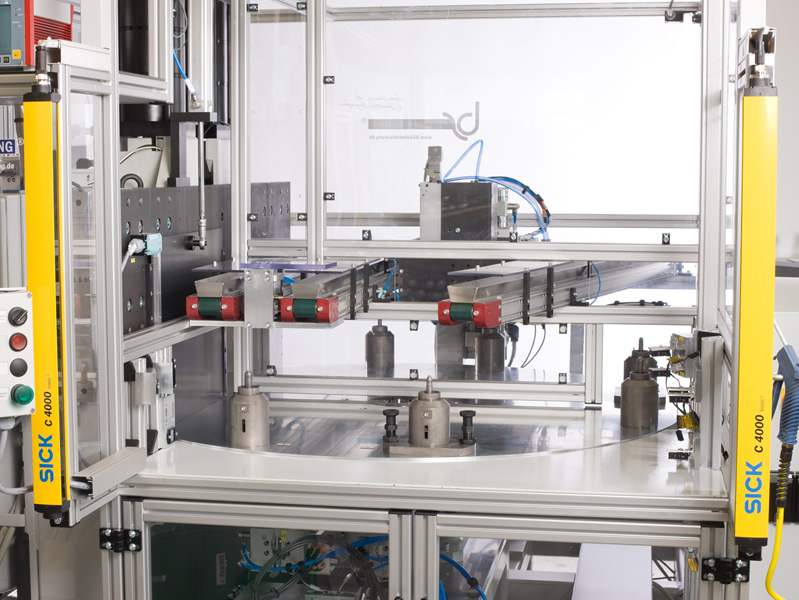

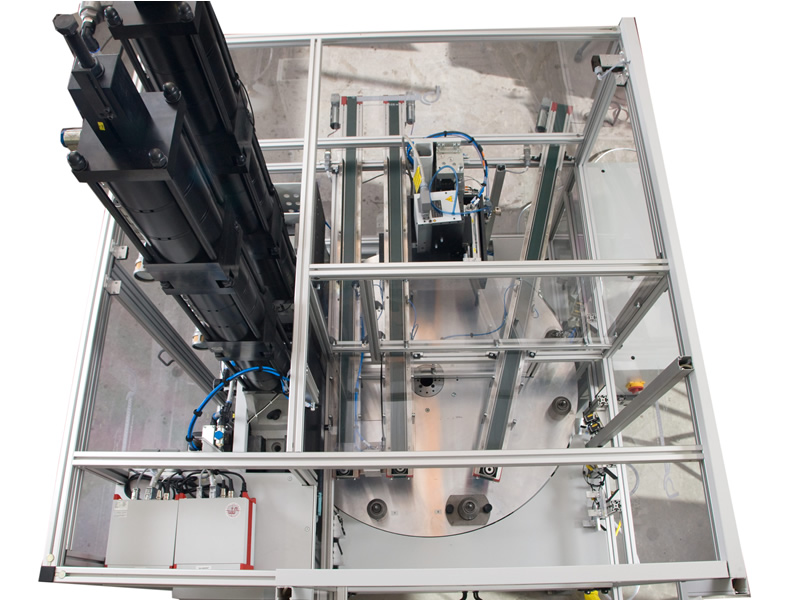

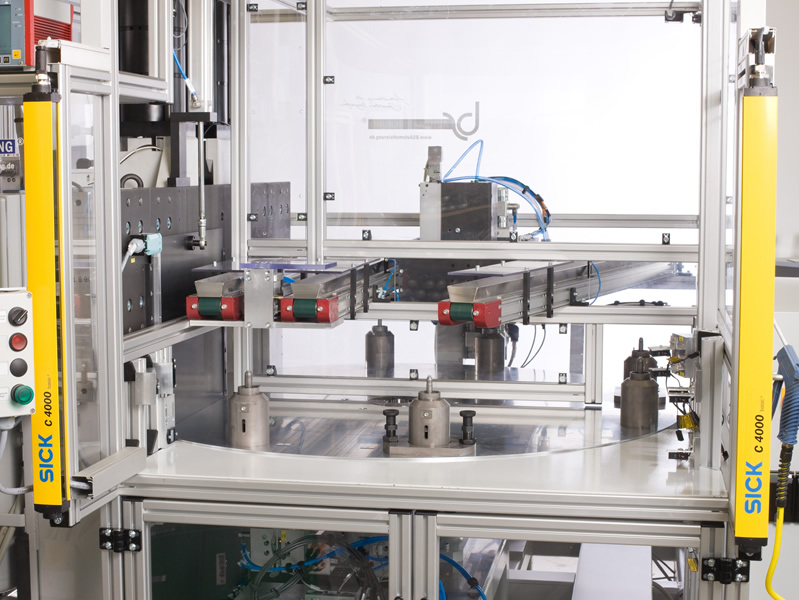

Präzise Fördertechnik für laufsichere automatisierte Prozesse

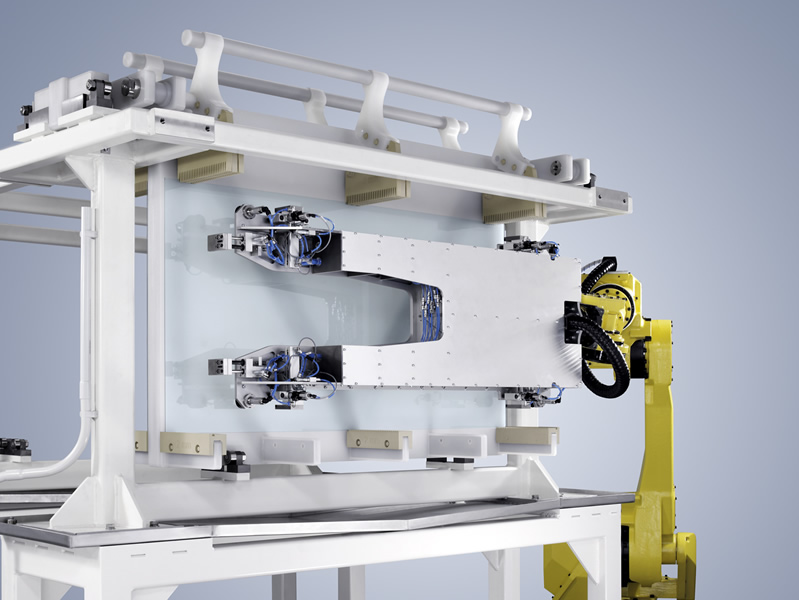

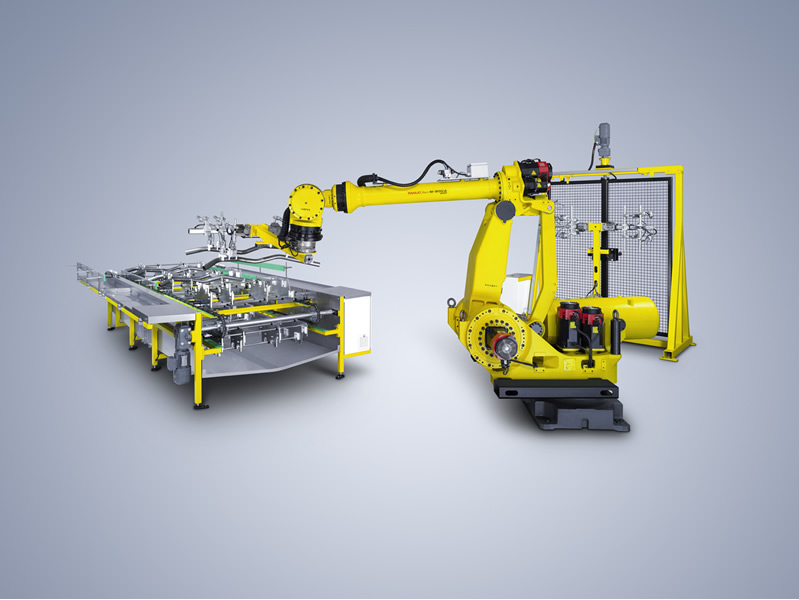

Flexible Zuführung von 5 kg schweren Spritzgussteilen zu den jeweils unterschiedlichen Stationen.

Hier geht es um ein intelligentes System zur Förderung der Rohteile zur Abkühlung und Nacharbeit. Ausreichende Pufferbahnen sorgen hier um Vermeidung von Stillständen. Durch die hohe Flexibilität, ist die Möglichkeit zum manuellen Einsetzen von Spritzgussteilen weiterhin gewährleistet.

Anforderung an die bsGruppe

Bei der Herstellung von Spritzgussteilen müssen die einzelnen Produkte von einer Fertigungsmaschine zur nächsten transportiert werden, bis das Endprodukt erreicht ist. Je nach Bearbeitungsschritt müssen dabei die Teile auskühlen oder nachbearbeitet werden. Was hier gefordert war, ist eine Förderlösung, die alle Anforderungen an den Transport und die notwendigen Zwischenstationen für die Spritzgussteile erfüllt. Die Lösung musste somit Laufsicher sein um Produktionsstillstände zu vermeiden.

Individuelle Teilesteuerung für Qualitätssicherung

Die geniale Lösung

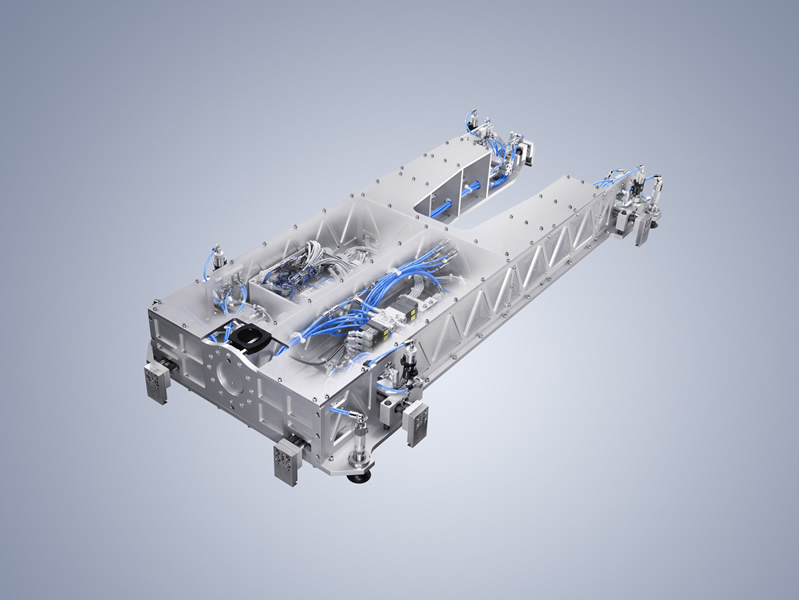

In unserem Fördersystem entnimmt ein Roboter die 5 kg schweren Teile nun mit Leichtigkeit aus der Fertigungsmaschine. Anschließend erfolgt die Weitergabe der Teile mittels Werkstückträger an eine Fördertechnik. Jedes Werkstück fährt nun über die Förderung zur nächsten Position. Für die Abkühlung, Nacharbeit und Entnahme stehen hier 5 Schleifen zur Verfügung. Wie viele Stationen angefahren werden, ist individuell Lösbar!

Die Teilesteuerung ermöglicht eine individuelle Beförderung der Teile. Jedes einzelne Teil wird durch die Verfolgung des Einzelplatzes des Trägers an seinen Bestimmungsort befördert. Dies ist besonders wichtig, da hierdurch sichergestellt ist, dass die Abkühlzeit eines jeden Rohteils eingehalten wird. Die Abkühlzeit beträgt bei diesem Projekt 12 Minuten. Gleichzeitig können Rohteile auch einfach manuell eingesetzt werden. Kommt es in einem Teil der Förderanlagen zu Stockungen, werden die Träger des Werkstücks umgeleitet, so dass ein Stillstand vermieden wird.

7 Vorteile für unsere Kunden

- Gewährleistete hohe Verfügbarkeit, da es bei 24 Stunden Betrieb zu keinen unerwünschten Stillstand kommt.

- Hohe Flexibilität durch individuelle Programmierung. Diese erfolgt je nach Bearbeitungsprozess des Unternehmens.

- Flexible Zuführung zu unterschiedlichen und beliebig vielen Bearbeitungsstationen.

- Zeitersparnis durch unglaublich kurze Rüstzeiten.

- Sehr leichte Bedienbarkeit.

- Überschaubare Investition, aufgrund des einfachen und schnellen Aufbaus.

- Rasche Amortisation durch 24/7 Einsatz.

Lesen Sie hier mehr über Sondermaschinen.