Montage von Prüfstationen bei einem Elektronikunternehmen

Flexible Automation von Prüfstationen in der Produktion. Umgesetzt wurde ein neues Anlagenlayout sowie schnelle Umrüstung bei hoher Variantenzahl von Elektroschaltern. Ermöglicht wurde dies durch ein intelligentes Steuerungskonzept der bs Gruppe.

Außerdem bietet die Prüfstation eine Qualitätssicherung durch lückenlose Rückverfolgung der Zugehörigkeit der Charge.

Rüstzeitenreduktion steigert die Produktivität unserer Kunden

Aufgabenstellung an die bs Gruppe

Aufgrund der kleinen Losgrößen von Bedienschaltern sowie den vielen unterschiedlichen Varianten des Grundschalters ist wiederholtes Umrüsten unvermeidbar. Dadurch wird der Fertigungsprozess desöfteren unterbrochen. Um lange Rüstzeiten zu meiden, muss ein schnelles Umrüsten auf einen anderen Teiletyp gewährleistet werden. Außerdem muss die zuverlässige Rückverfolgung der Chargenzugehörigkeit sichergestellt sein.

Durchdachte Steuerungsprogrammierung verringert Fehlerrisiko und sichert die Qualität

Unsere Lösung

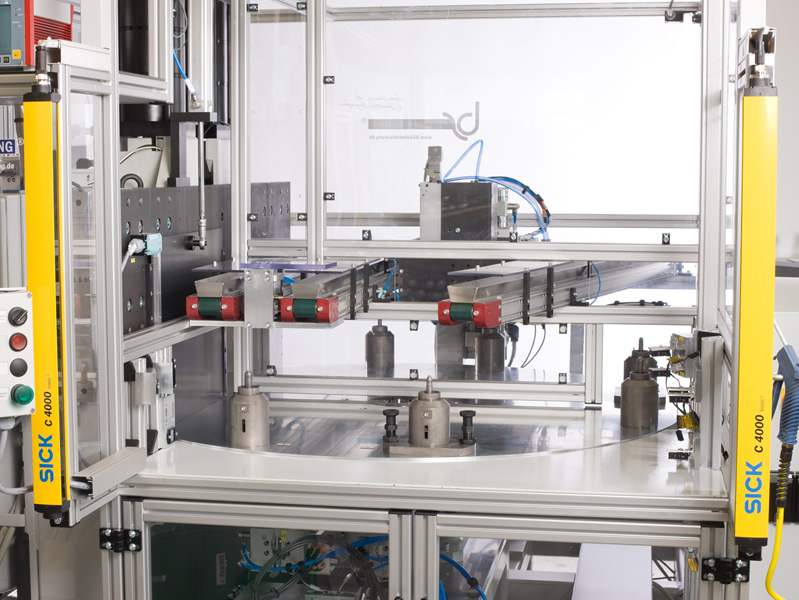

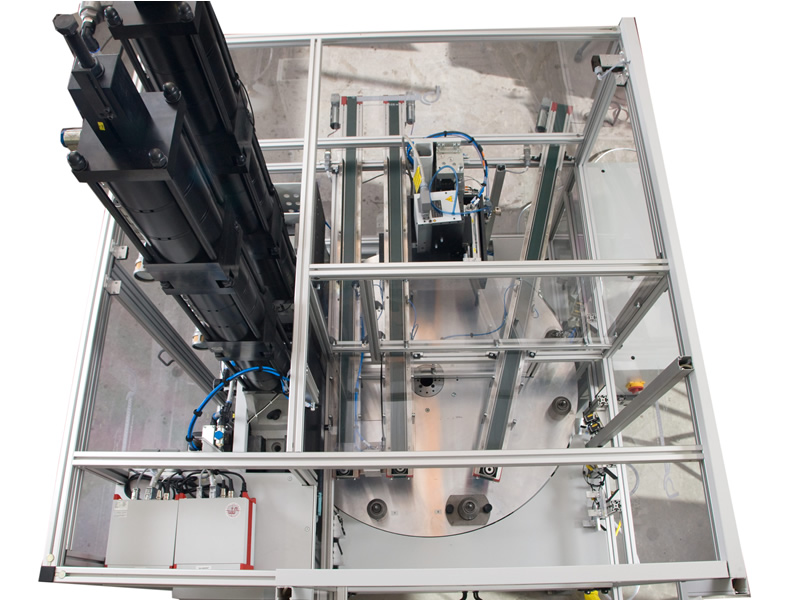

Indem wir die verschiedenen Montageschritte auf mehrere, im Rechteck angeordnete Arbeitsplätze aufgeteilt haben, konnte das Umrüsten des ganzen Arbeitsplatzes auf einen jeweils anderen Bedienschalter vermieden werden. So wechselt der Mitarbeiter je nach Art des Schalters einfach den Platz. Werkstückträger fördern die Teile an die vier verschiedenen Handarbeitsplätze. Zuerst verschraubt eine automatische Schraubzelle die verschiedenen Produkte ausgehend von den auf dem Werkstück gespeicherten Informationen.

In einer manuellen Prüfstation, ebenfalls menügesteuert, prüft der Bediener schließlich die Haptik und Optik. Anschließend ermittelt eine automatische Prüfstation objektiv mit Hilfe verschiedener Kameras die Lichtfarbe und Aufdrucke auf dem Schalter. Schließlich durchlaufen die Schalter eine Etikettier-Station, welche die IO-Teile mit einem Label versieht und NIO-Teile ausschleust.

Die menügesteuerte Bedienerführung gibt dem Mitarbeiter (je nach Schaltertyp) alle erforderlichen Informationen, die er zum Zusammenbau der aktuell zu fertigenden Variante benötigt. Die Verwendung einer Beckhoff-Steuerung (TwinCat) mit dezentralen I/O’s ermöglicht die problemlose Kommunikation aller Teilnehmer der Anlage. Auch die Anbindung an ein zentrales Qualitätsmanagementsystem ist gegeben. Die durchdachte Bedienung reduziert die Möglichen Fehler die durch Mitarbeiter entstehen können. Außerdem sichert sie die Qualität der Arbeitsergebnisse. Die Zeitersparnis aus dem Wegfall der Rüstzeiten, besonders für die kleinen Losgrößen, steigert die Produktivität der Linienproduktion enorm.

5 Vorteile der Automatisierungslösung durch bsAutomatisierung

- hohe Flexibilität

- individuelle Programmierung je nach Bearbeitungsprozess

- kurze Rüstzeiten auch bei großer Teilevielfalt und Variantenvielfalt

- leichte Bedienbarkeit

- überschaubare Investition, da einfacher Aufbau

Lesen Sie hier unseren Beitrag übers Handhaben von rutschigen Glasscheiben in der Solarpaneelherstellung.

Zu unserer Webseite „Handhaben von Teilen“